La variabilité de la demande, les interruptions d’approvisionnement et l’instabilité des marchés sont désormais des réalités permanentes. Dans ce contexte, les systèmes traditionnels de planification montrent rapidement leurs limites. Trop rigides, trop dépendants des prévisions, ils ne permettent plus de répondre efficacement aux exigences clients ni d’absorber les fluctuations croissantes de la chaîne logistique. Le DDMRP – Demand Driven Material Requirements Planning s’impose comme une alternative structurée, moderne et performante. En s’appuyant sur 5 piliers fondamentaux, cette méthodologie propose une approche opérationnelle pragmatique pour synchroniser les flux industriels sur la demande réelle et améliorer la performance logistique globale.

1. Positionnement stratégique des buffers : découpler pour stabiliser

Un buffer est un stock tampon positionné volontairement à un point critique de la chaîne logistique pour absorber les aléas. Il protège l’étape suivante contre les variations de la demande ou les irrégularités d’approvisionnement. Contrairement à un stock subi, le buffer est anticipé, dimensionné, piloté. Il contribue à stabiliser les flux et renforce la réactivité de la Supply Chain.

Le premier pilier du DDMRP consiste à positionner ces buffers aux bons endroits : là où les flux sont instables, les délais longs ou les ruptures fréquentes. Le découplage ainsi créé réduit la complexité, fiabilise les délais et évite la propagation des perturbations entre les maillons.

Leur emplacement est défini selon plusieurs critères : Stratégie commerciale, goulots de production, variabilité de consommation, contraintes de production, lead times, etc.

2. Définition des profils et calcul des niveaux : dimensionner les buffers à la juste mesure

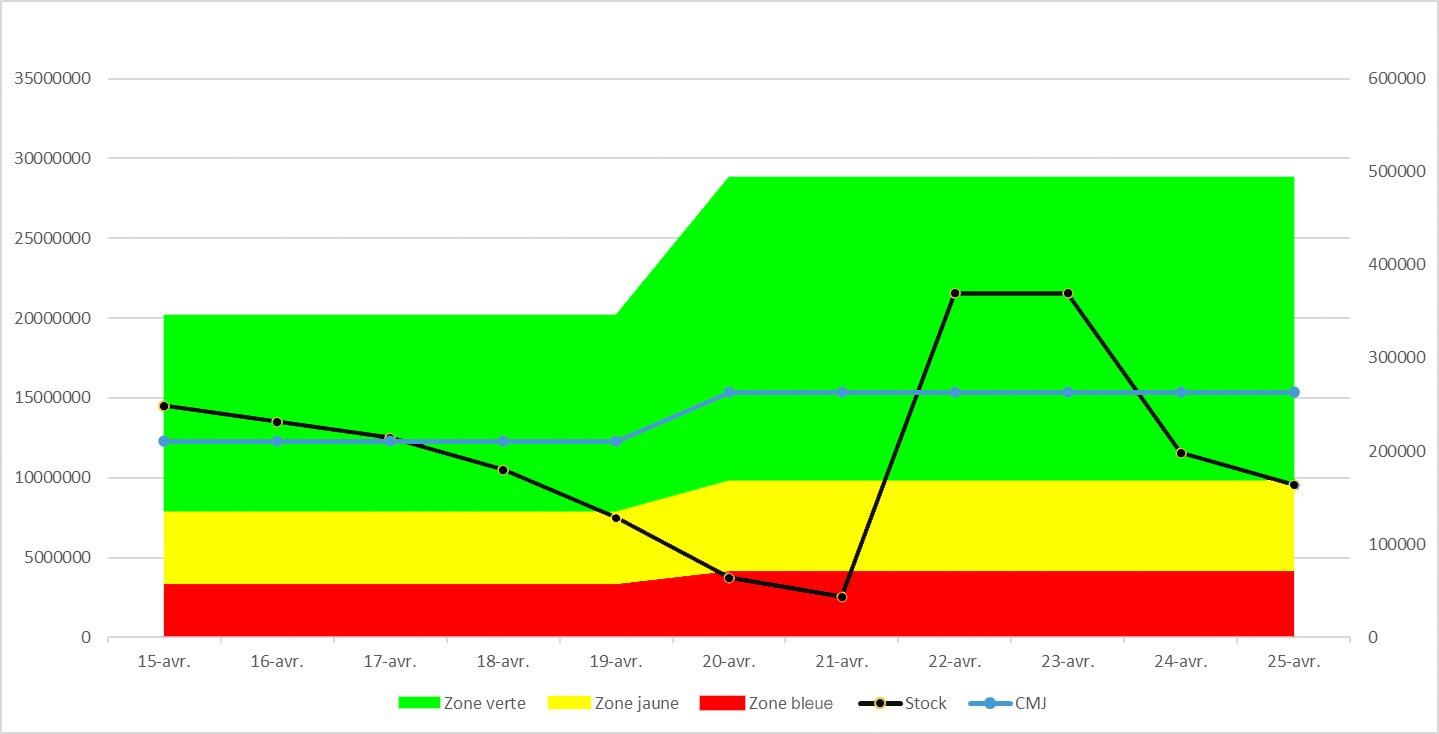

Chaque buffer DDMRP est structuré autour de 3 zones distinctes, qui servent à déterminer les niveaux d’alerte et guider les décisions :

- Zone verte : Cycle de réapprovisionnement – indique la quantité à produire ou à approvisionner régulièrement ;

- Zone jaune : Délai pour programmer, produire et livrer le consommateur – assure l’autonomie durant le lead time ;

- Zone rouge : sécurité – absorbe les variations imprévues de la demande ou de l’offre.

Le dimensionnement de ces zones repose sur des données réelles : Consommation Moyenne Journalière (CMJ), délai de réapprovisionnement, variabilité, minimums de commande. L’objectif est d’ajuster précisément les niveaux de stock sur la réalité des besoins, tout en évitant les surstocks ou les ruptures.

3. Ajustement dynamique des buffers : suivre le rythme de l’activité

La Supply Chain évolue en permanence : création de nouveaux produits, arrêts pour d’autres, évolution de la demande client, saisonnalité, promotions, etc. Le DDMRP permet d’adapter automatiquement les buffers à cette réalité grâce à deux leviers :

- Les ajustements calculés : issus de la surveillance continue de la CMJ sur des périodes glissantes ;

- Les ajustements planifiés : intégration d’événements connus (fermetures, campagnes commerciales, etc.).

Ce pilotage dynamique permet de maintenir les stocks au bon niveau et d’assurer une synchronisation constante entre la demande et l’organisation interne.

4. Planification orientée demande : piloter avec des données fiables

Le DDMRP repose sur l’ équation de flux disponible, qui croise les besoins « qualifiés » (retards + livraison du jour + pics de commande), les ressources disponibles et les niveaux de buffers. Contrairement au MRP, qui déclenche des actions sur la base de prévisions souvent obsolètes, le DDMRP réagit aux consommations réelles, actualisées en continu.

Seules les références qui sortent de leur zone de « confort » (Zone verte) déclenchent une commande ou une fabrication. Ce fonctionnement par priorités et alertes permet de concentrer les efforts là où ils sont vraiment nécessaires, et de réduire la charge de travail et les erreurs.

5. Exécution collaborative et visuelle : passer à l’action en toute clarté

Dernier pilier : l’exécution collaborative et visuelle. Elle repose sur des interfaces claires, des priorités codées par couleur, et une information partagée en temps réel. Les équipes disposent ainsi d’une lecture simple et immédiate des actions prioritaires à engager.

En intégrant directement ces logiques dans la suite logicielle AD6, ALBERT DELOIN permet aux entreprises de fluidifier les décisions, de casser les silos et de gagner en efficacité collective.

Attention au contexte dans lequel vous utilisez le DDMRP

Le DDMRP est un des outils des Flux Tirés, au même titre que le Kanban manuel, le Kanban électronique ou le PFP6. En fonction des contextes, des organisations industrielles, des cultures d’entreprise, il est important de pouvoir choisir la méthode la plus appropriée.

DDMRP Une méthode éprouvée, des résultats concrets

À l’instar de M. Jourdain qui faisait de la prose sans le savoir, ALBERT DELOIN a mis en œuvre les principes DDMRP bien avant leur formalisation en France, en 2013. Depuis sa création en 1989, l’entreprise développe des solutions Flux Tirés AD6 intégrant ces logiques. Dès l’apparition de la méthode, nous avons analysé ses apports et affiné nos outils en conséquence.

Forts de 35 ans d’expérience terrain, nous accompagnons nos clients dans la mise en place de méthodes robustes, adaptées à chaque contexte industriel.

Les bénéfices observés chez nos clients sont mesurables :

- 25 à 50 % de réduction des stocks

- Taux de service proche de 100 %

- +10 % de productivité dès la première année

Découvrez leurs témoignages pour voir comment ils ont transformé leur Supply Chain

Prêt à faire évoluer votre organisation logistique ?

Le DDMRP n’est pas une théorie. C’est une approche concrète, mesurable, adaptative, au service de la performance industrielle.

Contactez-nous pour un diagnostic personnalisé ou une démonstration de la suite AD6.

Parlons de vos flux, et transformons-les ensemble.