La gestion des flux industriels évolue. Alors que beaucoup de prestataires se concentrent sur la promotion et la vente de solutions DDMRP standardisées, chez ALBERT DELOIN, nous avons fait un choix radicalement différent : adapter les outils aux réalités de chaque entreprise.

Notre méthode ? Mettre les Flux Tirés au cœur de la transformation industrielle, en nous appuyant sur trois outils: le Kanban, le PFP6 et le DDMRP. Non pas en opposition, mais comme un ensemble cohérent, adaptable selon le terrain. Voici pourquoi cette approche fait la différence.

Une histoire industrielle, pas une histoire de logiciel

Albert Deloin, ce n’est pas qu’un nom. C’est un homme, un parcours, une philosophie de travail. À la fin des années 1980, alors qu’il est directeur général chez Majorette, il découvre la méthode Kanban en visitant des ateliers Renault à Lyon. Il l’expérimente, l’adapte, et obtient des résultats spectaculaires :

- -30 % de stocks

- +8 % de productivité

- un taux de service proche de 100 %

Enthousiasmé, il décide de créer un cabinet de conseil dédié aux Flux Tirés.

Pour en savoir plus sur cette histoire fondatrice, lisez cet article

Dès les années 1990, chez ALBERT DELOIN, nous utilisions déjà des pratiques de découplage, de buffers, et de pilotage par la consommation… bien avant que le DDMRP ne les formalise. Nous faisions du DDMRP sans le savoir. Ce n’était pas un concept, c’était du vécu. Nous vous expliquons tout dans un article à venir.

Flux Tirés : une philosophie, pas une étiquette

Beaucoup présentent aujourd’hui le DDMRP comme LA solution Flux Tirés. Mais chez ALBERT DELOIN, nous savons qu’il ne s’agit que d’un outil Flux Tirés parmi d’autres.

Le DDMRP se présente comme une évolution du MRP. Il est en réalité un outil Flux Tirés et à ce titre intègre des logiques de découplage, de buffers, de pilotage par la demande. Mais il n’est pas universel. Son cadre de mise en œuvre peut s’avérer moins bien adapté que d’autres solutions.

Le Kanban est plus direct. Il est souvent employé pour sa simplicité, sa délégation terrain et les bienfaits du management visuel. Il offre une mise en œuvre rapide et visuelle.

Quant au PFP6, il est le fruit de l’expertise et de l’expérience d’ALBERT DELOIN. Il conjugue indifféremment Kanban électronique et régulation basée sur la consommation et la demande réelle. Mais surtout, il déploie tous les éléments de supervision nécessaires pour maintenir des règles de pilotage optimales alignées avec la réalité de l’activité.

La méthode dépend toujours du contexte, des flux, de la culture d’entreprise. C’est pourquoi, chez ALBERT DELOIN, nous ne vendons pas une méthode, mais un raisonnement basé sur vos données réelles, vos flux réels, vos objectifs concrets.

La complémentarité des outils

Contrairement aux discours dominants, il est parfaitement cohérent – et souvent plus efficace – d’utiliser plusieurs outils de Flux Tirés dans une même entreprise.

On peut ainsi combiner :

- du Kanban manuel sur certaines lignes répétitives

- du Kanban électronique pour fiabiliser les échanges entre sites distants

- du PFP6 pour des environnements contraints sans étiquette physique

- du DDMRP pour piloter les approvisionnements complexes

Pourquoi mettre dans le même sac Kanban, PFP6 et DDMRP ?

Parce qu’au fond, ils partagent la même logique. En fonction du contexte et de la culture d’entreprise, nous déployons le bon outil :

- le Kanban électronique pour gérer efficacement les appro. “Bord de ligne”, les relations entre deux sites distants ou avec les fournisseurs

- pour déclencher automatiquement les commandes fournisseurs, à condition que les conditionnements puissent être normalisés

- à défaut, nous privilégions le PFP6 ou le DDMRP

Théoriquement, la différence entre PFP6 et DDMRP est minime. Leur choix dépend du terrain, des habitudes, de la culture. Là où le Kanban permet une délégation au niveau des ateliers, avec des flux visualisés et simples, il perd en pertinence sur des flux complexes.

Mais dans les faits, beaucoup d’entreprises ont déjà mis en place du Kanban manuel. Dans ce cas, passer au Kanban électronique est naturel : plus simple, plus rapide, plus fiable.

Un Kanban manuel demande souvent une personne dédiée, beaucoup de manipulations. Le Kanban électronique, lui, met à jour l’information d’un simple clic.

C’est pourquoi chez ALBERT DELOIN, nos clients combinent souvent plusieurs méthodes : Kanban, PFP6, DDMRP… sur différents postes d’une même usine. Les technologies sont comparables, les paramètres fondamentaux identiques :

- consommation moyenne journalière (CMJ)

- lot d’approvisionnement ou de fabrication,

- lead time

- stock de sécurité

Ce n’est pas un problème, c’est un atout. Parce qu’elles parlent le même langage, ces méthodes peuvent cohabiter dans un système intégré.

Leur logique est commune, seule leur mise en œuvre diffère.

Une suite logicielle pour les piloter tous

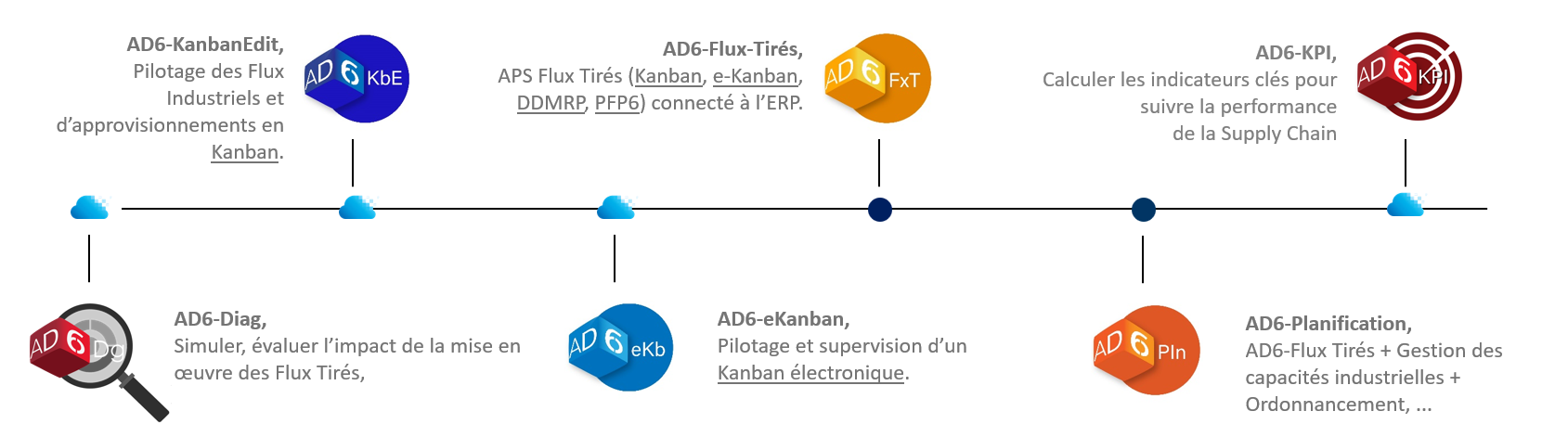

C’est cette philosophie d’intégration et d’adaptabilité qui nous a conduits à concevoir une suite logicielle unique : AD6.

Chaque module est pensé pour piloter un pan des Flux Tirés :

- AD6-Diag : simulation et évaluation chiffrée de l’impact de la mise en œuvre des Flux Tirés

- AD6-KanbanEdit : pilotage des flux industriels et d’approvisionnement en Kanban

- AD6-eKanban : supervision électronique des flux pour une efficacité et une traçabilité optimales

- AD6-Flux-Tirés : APS (Advanced Planning System) Flux Tirés connecté à l’ERP

- AD6-Planification : gestion des capacités industrielles et ordonnancement

- AD6-KPI : calcul des indicateurs clés de performance pour un suivi précis

Transformer, c’est comprendre d’abord

Ce qui différencie ALBERT DELOIN de ses concurrents, ce n’est pas un logiciel, c’est une méthode. Ou plutôt : une absence de dogme.

Ici, pas de solution imposée, pas de vision unique. Juste une exigence : comprendre votre organisation, simuler les impacts, tester les outils adaptés, puis déployer ce qui fonctionne sur le terrain.

Parce qu’au fond, la vraie transformation industrielle ne commence ni par un logiciel, ni par une méthode. Elle commence par une question :

Qu’est-ce qui fonctionne chez vous ?